Dyeing clothing and shoes with an industrial waste product. DyeCoo Textile Systems has developed a sustainable dyeing machine, the DyeOx. The dyeing machine uses recovered CO2. 95% of this CO2 is reused in the machine. More than 98% of the dye is absorbed by the textile, so hardly any residual waste is created. Because no water is needed during the dyeing process, there is no water pollution. Dyeing textiles with CO2 is energy efficient, and production costs are low. The complete assembly of this innovative machine is done by VDL ETG Projects at the Wekkerstraat location in Eindhoven.

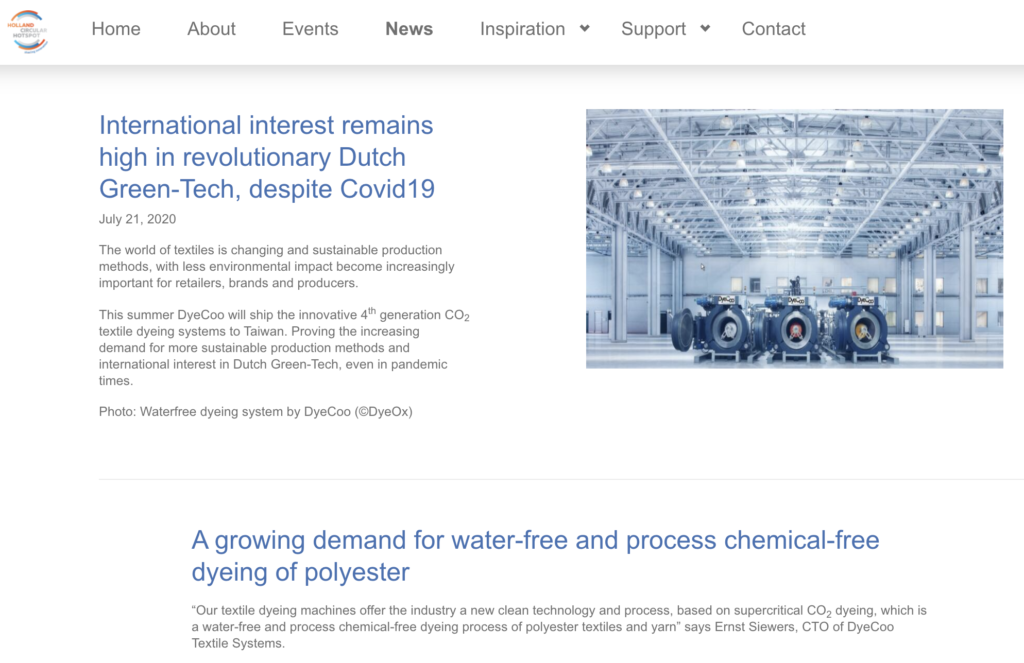

The two DyeOx machines in the VDL ETG Projects production hall make a big impression. Metres-long cylinders with a decimetres-thick cover. A large pressure vessel stands out at the other end of the production line, seen through a construction with pipes and cabling. The large, black, round CO2 drum (sphere) of this machine is produced by VDL KTI. VDL ETG Projects assembles the machine within ten days at DyeCoo’s customer’s location.

Focus

Ernst Siewers co-founded DyeCoo ten years ago. The company has fourteen employees and an annual turnover of almost ten million euros. Ernst Siewers recently met Willem van der Leegte at VDL ETG Projects. “After building the first machines ourselves, we took the step to have our DyeOx assembled by VDL,” says Ernst Siewers. “Why? Professionalism, suitable construction space and the possibility to scale up production of the machines. This will enable us to maintain our focus on further development of the market. Willem’s interest, the enthusiasm of the VDL team and, of course, the manner in which the machines are assembled have proved that VDL is a good choice.”

Sustainable and efficient

Willem van der Leegte: “The use of this sustainable, efficient dyeing machine is very promising. I feel confident this technology will take off, and that the interest from the market will increase considerably.”

Dyeing process

The DyeOx dyes textiles under high pressure. Textiles and dyes are placed in the pressure vessel. The pressure vessel is filled with CO2 from the CO2-storage sphere, the pressure is raised to 250 bar and the temperature is brought to 120 °C. Under these conditions the dye dissolves in the CO2. The CO2 containing the dissolved dye is circulated inside the vessel by a special pump, and the dye penetrates deep into the fibres of the textile. The textile comes out of the machine dry. The entire CO2 dyeing process only takes three hours.

Asia

The first DyeCoo machine was installed in Thailand in 2011. Since then, twelve sustainable DyeCoo dyeing machines have found their way to six different customers in Asia. VDL has built four of them. The two machines that are still at VDL ETG Projects will also find their way to the Asian textile industry. In addition to the textile industry (Nike, Adidas and Mizuno), brands from the automotive, carpet and furniture textile sectors have also expressed interest in this sustainable dyeing machine.

L.t.r: Dennis Lepelaars, accountmanager VDL ETG Projects, Willem van der Leegte, President & CEO VDL Groep, Ernst Siewers, CTO DyeCoo and Wijnand Kremer, Project manager DyeCoo.

V.l.n.r.: Dennis Lepelaars, accountmanager VDL ETG Projects, Willem van der Leegte, President-Directeur VDL Groep, Ernst Siewers, Directeur DyeCoo en Wijnand Kremer, Project manager DyeCoo

Kleding en schoenen van een kleurtje voorzien met een afvalproduct uit de industrie. DyeCoo Textile Systems heeft een duurzame verfmachine, ‘de DyeOx’, ontwikkeld. De verfmachine gebruikt teruggewonnen CO2. 95 procent van deze CO2 wordt hergebruikt in de machine. Van de kleurstof wordt meer dan 98 procent opgenomen in het textiel, zodat er nauwelijks restafval ontstaat. Omdat er geen water nodig is tijdens het verfproces, vindt er geen watervervuiling plaats. Textiel verven via CO2 is energiezuinig en de productiekosten zijn laag. De volledige assemblage van deze innovatieve machine wordt verzorgd door VDL ETG Projects aan de Wekkerstraat in Eindhoven.

In de productiehal van VDL ETG Projects maken twee exemplaren van de DyeOx indruk. Meterslange cilinders met een decimeters dikke deksel. Via een constructie met buizen en bekabeling springt aan de andere kant van de productielijn een drukvat van formaat in het oog. Het grote zwarte ronde CO2 vat (bol) van deze machine is geproduceerd door VDL KTI. VDL ETG Projects zet de machine binnen tien dagen in elkaar op de locatie van de klant van DyeCoo.

Focus

Ernst Siewers heeft DyeCoo tien jaar geleden mede opgericht. Het bedrijf telt veertien medewerkers en boekt een jaaromzet van een kleine tien miljoen euro. Onlangs heeft Ernst Siewers bij VDL ETG Projects kennisgemaakt met Willem van der Leegte. “Na het zelf bouwen van de eerste machines hebben we de stap gemaakt om onze DyeOx door VDL te laten assembleren”, vertelt Ernst Siewers. “Waarom? Professionaliteit, geschikte bouwruimte en de mogelijkheid om in aantal machines te kunnen opschalen. Zelf kunnen we hierdoor de focus houden op het verder ontwikkelen van de markt. De aandacht van Willem, het enthousiasme van het VDL-team en natuurlijk de wijze van assembleren van de machines heeft laten zien dat VDL een goede keuze is.”

Duurzaam en efficiënt

Willem van der Leegte: “Het gebruik van deze duurzame en efficiënte verfmachine is zeer veelbelovend. Ik ben ervan overtuigd dat deze techniek een vlucht gaat nemen en dat de belangstelling vanuit de markt behoorlijk zal toenemen.”

Verfproces

De DyeOx verft textiel onder hoge druk. Textiel en kleurstof worden in het drukvat gebracht. Vanuit de CO2-opslagbol wordt het drukvat gevuld met CO2 waarbij de druk wordt opgevoerd naar 250 bar en de temperatuur naar 120 graden Celsius wordt gebracht. Condities waarin de kleurstof oplost in de CO2. Met een speciale pomp wordt de CO2 met opgeloste kleurstof in het vat rondgepompt en wordt de kleurstof tot diep in de vezels van het textiel gebracht. Het textiel komt droog uit de machine. Het hele CO2-verfproces neemt slechts 3 uur in beslag.

Azië

De eerste machine van DyeCoo is in 2011 in Thailand geplaatst. Inmiddels hebben twaalf duurzame verfmachines van DyeCoo hun weg gevonden naar zes verschillende klanten in Azië. VDL heeft er vier gebouwd. Ook de twee machines die nog bij VDL ETG Projects staan, zullen hun weg vinden naar de Aziatische textielindustrie. Naast de textielindustrie (Nike,Adidas en Mizuno) hebben ook merken uit de auto- tapijt- en meubeltextiel belangstelling voor deze duurzame verfmachine.

使用工业废品染色衣服和鞋子。DyeCoo 纺织系统开发了一种可持续染色机-DyeOX。染色机使用回收的二氧化碳,95%的二氧化碳在机器中重复使用。超过98%的染料被纺织品吸收,因此几乎不会产生任何残余废物。因为在染色过程中不需要水,所以没有水污染。使用二氧化碳染色纺织品是节能的,并且生产成本低。这台创新机器的完整组装由位于埃因霍温的Wekkerstraat 工厂的VDL ETG 工程部完成。

VDL ETG 工程部生产大厅中的两台DyeOX机器给人留下深刻的印象。带有分米厚盖子的米长圆柱体。一个大型压力容器在生产线的另一端突出,可以通过管道和电缆的结构看到。 该机器的大型黑色圆形二氧化碳鼓(球体)由VDL KTI生产。VDL ETG工程部在DyeCoo客户所在地十天内组装机器。

焦点

十年前,Ernst Siewers共同创立了DyeCoo。该公司拥有14名员工,年营业额近千万欧元。 Ernst Siewers 最近在VDL 工程部会见了 Willem van der Leegte。Ernst Siewers 说:“在我们自己制造了第一台机器之后,我们采取了将VDL组装成DyeOX的步骤,为什么?专业性,适当的建筑空间和扩大机器生产的可能性,这将使我们能够继续关注市场的进一步发展。Willem 的兴趣,VDL团队的热情,当然还有机器装配的方式,证明了VDL是一个不错的选择。”

可持续性和高效

Willem van der Leegte 说:“使用这种可持续性和高效的染色机非常有前途。我相信这项技术将会有一个好的发展,并且市场的兴趣会大大增加。”

染色工艺

DyeOX在高压下染色纺织品。将纺织品和染料放入压力容器中。压力容器充满来自二氧化碳储存球的二氧化碳,压力升至250巴,温度升至120度。在这些条件下,染料溶解在二氧化碳中。含有溶解染料的二氧化碳通过专用泵在容器内循环,染料深入渗透到纺织品的纤维中。从机器中出来的纺织品是干燥的。整个二氧化碳染色过程只需要三个小时。

亚洲

第一台DyeCoo机器于2011年在泰国安装。从那时起,12台可持续性的DyeCoo染色机已经找到了亚洲六个不同客户的方式。VDL已经建立了四个。仍在VDL ETG 工程部的两台机器也将进入亚洲纺织业。除纺织业(耐克,阿迪达斯和美津浓)外,汽车,地毯和家具纺织业的品牌也对这种可持续染色有很大的兴趣。